انواع کوپلر و خدمات تراشکاری

در این مقاله می خواهیم در رابطه با انواع کوپلر و خدمات تراشکاری صحبت کنیم، شرکت تکنیک تراش تولید کننده انواع کوپلرها قصد دارد تا شما را بیشتر با خدمات تراشکاری در ساخت کوپلر آشنا کند، اگر علاقه به ساخت کوپلر و خدمات تراشکاری دارید می توانید با ما همراه باشید و ادامه مطلب را بخوانید.

در تراشکاری قطعه هایی می توانند مورد استفاده قرار بگیرند که این قطعات تراشکاری دارای مقاطع دایره ای شکل مانند میله های ساده و غیر ساده، پولکها، بوشها، میله های پیچ شده و مانند این قطعه ها باشد، همتنطور که میدانید این قطعات تشکیل دهنده قطعات اصلی ماشین و دستگاهها و اسبابهای فنی می باشند.

کوپلر یا وصله مکانیکی به طور کلی به قطعات فلزی بسیار محکم و مقاومی گفته می شود که برای اتصال میلگردها در ابعاد مختلف مورد استفاده قرار میگیرد. با استفاده از کوپلر دو آرماتور متصل به هم به صورت یکپارچه در میآیند و از نظر میزان مقاومت هیچ تغییری در آنها به وجود نمی آید و به این صورت از نظر عملکرد مشابه هم میشوند.

نکته با اهمیت در بررسی کوپلرها، تحمل نیرو و فشار وارده بر کوپلر می باشد، کوپلینگ میلگرد برای ساختن سازه که در آن به تعداد زیادی میله در سایز و ابعاد مختلف به هم وصل شوند مناسب می باشد و به دلیل ساختار یکپارچه موجود در سازه بین بتن و آرماتورهای موجود، خطرات ناشی از خرابی ساختمان در زلزله کاهش مییابد.

حتما بخوانید: ساخت کوپلر

انواع کوپلر

- کوپلر استاندارد با رزوه راستگرد

- کوپلر با رزوه چپ و راست

- کوپلر تبدیل

- کوپلر پیچی قفل شونده

- کوپلر گروتی

- کوپلر انتهایی

- کوپلر جوشی میلگرد و سازه

- کوپلر موقعیت

- کوپلر برای آرماتورهای فشاری

مزایای کاربرد انواع کوپلر

- سبک تر شدن وزن سازه به دلیل وزن ناچیز اتصال مکانیکی نسبت به اتصال پوششی

- کوتاه شدن طول اتصال مکانیکی نسبت به طول اتصال پوششی

- امکان طراحی بهینه سازه به دلیل کاهش وزن سازه و در نتیجه کاهش سطح مقاطع بتنی

- کاهش تراکم و آرایش منظم آرماتورها در نتیجه ایجاد فضای مناسب برای بتن ریزی مطلوب

- کوپلر اتصال یکپارچه بین آرماتورها ایجاد میکند که باعث یکپارچگی آرماتور هنگام اعمال نیروهای کششی و نیروهای ناشی از زلزله

- در امتداد هم قرار گرفتن آرماتورها در نتیجه انتقال نیرو به طور مستقیم

- افزایش نسبت بتن به آرماتور به علت کاهش تراکم در نتیجه امکان طراحی مناسب تر و بهینه برای مقاطع بتنی

حتما بخوانید: علت کاربرد کوپلرها وانواع آنها

- صرفه جویی در مواد اولیه (میلگرد) به علت کاهش ضایعات

- کوپلر باعث افزایش سرعت اجرا و نصب آرماتورها در سبد های بافته شده تیر و ستون می شود

- کاهش میزان میلگرد مصرفی به علت کوتاه شدن طول اتصال مکانیکی نسبت به طول اتصال پوششی

- امکان وصله آرماتورهای با قطر بالا در سازه های سنگین بتنی

- کوتاه تر شدن طول ناحیه وصله در نتیجه عدم نیاز به آرماتور گذاری ویژه در ناحیه اتصال

- کاهش نقش عوامل انسانی در استفاده از اتصالات، و اطمینان خاطر در پروژه های حساس (سد – پل – نیروگاه – پالایشگاه )

- امکان استفاده از کوپلر در جاهایی که اتصال پوششی غیر ممکن است (میلگردهای انتظار کوتاه )

- امکان استفاده از کوپلر جوشی سازه برای مقاطع بتنی-فولادی برای اتصال اجزا سازه به هم

- حذف محدودیت طول دهانه اجزای بتنی به علت عدم پیوستگی آرماتورها مزایای استفاده از کوپلر از نظر اقتصادی

- طول وصله پوششی در حدود ۳۰ درصد از طول مهاری آرماتور بیشتر است. به همین دلیل مخصوصاً در سایزهای بالای آرماتور نسبت وزن وصله پوششی نسبت به طول ۱۲ متری آرماتور مقدار نسبتاً زیادی است. به طور مثال برای آرماتور ۳۲ با اعمال ضرایب مربوطه، وزن وصله پوششی حدود ۱۳ کیلوگرم به دست میآید که هزینه آن در مقایسه با قیمت کوپلر به مراتب بیشتر است.

حتما بخوانید: کوپلر استاندارد

- بر خلاف وصله پوششی که محدودیت استفاده در بعضی محلها (بند ۲۰-۵-۱-۲-۶ آئیننامه بتن ایران و همین مطلب در بند ۹-۲۰-۴-۱-۲-۶ مبحث نهم مقررات ملی ساختمان) از جمله اتصالات تیرها و ستونها، در طول معادل دو برابر ارتفاع مقطع از بر تکیهگاه و در محلهایی که امکان تشکیل مفصل پلاستیک موجود باشد، را دارد کوپلر (با حفظ شرایطی) در همه این موقعیتها قابل استفاده بوده و به همین دلیل امکان استفاده از آرماتور بدون ضایعات فراهم میگردد (معمولاً ۱۵% آرماتورهای خریداری شده در هر پروژه به ضایعات تبدیل میگردد)

- در وصله پوششی برای در امتداد هم قرار دادن محور میل گردها بایستی با خمکاری و ایجاد فرم این امکان فراهم گردد که با افزایش هزینه همراه است. ولی در کوپلر دو میلگرد در امتداد یکدیگر قرار میگیرند و نیازی به فرم دادن آرماتور نمیباشد.

- با توجه به سبکی وزن اتصال مکانیکی (نسبت وزن اتصال مکانیکی به اتصال اورلپ ۶ به ۱۰۰ می باشد) وزن سازه بطور محسوسی کاهش خواهد یافت که در نتیجه امکان طراحی بهینه در مقاطع به وجود می آید (۱۳ کیلوگرم وزن اتصال اورلپ در مقابل ۶۰۰ گرم وزن اتصال مکانیکی برای آرماتور ۳۲) که در نتیجه کاهش هزینه را در پی خواهد داشت.

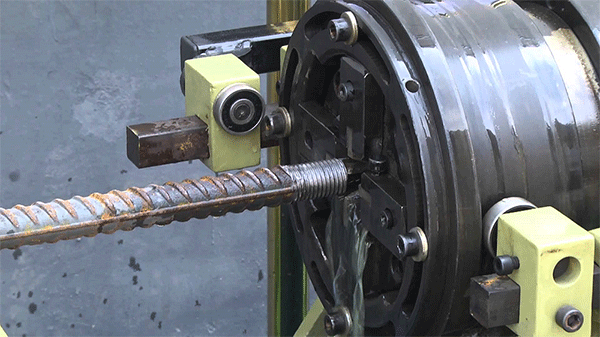

برای بدست آوردن فرم استوانه ایی، قطعه کار را توسط ماشین تراش به دور محور خودش (محور گردش) حرکت می دهند، در موقع گردش قطعه کار با ابزار برنده ایکه مقابل آن بسته شده و برای جدا کردن براده از روی آن است برخود می کند. این طریقه عمل براده گیری را« چرخ یا تراش کاری » می گویند و انجام کار مستلزم چند حرکت متفاوت است. فرم های مختلف قطعات تراشکاری را از طریق انجام یک سری کارهای متفاوت بدست می آورند و بنا برآن که قطعات از خارج یا داخل تراشیده شوند.

حتما بخوانید: رولینگ میلگرد

بطور مختصر به این صورت مشخص می کنند: قطعات استوانه شکل از طریق طول تراشی(سطوح صاف)،از طریق عرض تراشی، قطعات مخروطی از طریق مخروط تراشی و بالاخره قطعات فرم دار از طریق فرم تراشی و پیچها از طریق پیچ تراشی ساخته می شوند. برای آنکه کلید مسائل تراشکاری حل شده و بتوان انواع مختلف کارها را چرخکاری نمود ماشین های تراش را به انواع مختلف ساخته اند متداولترین این ماشین ها همان تراش معمولی یا تراش مرغک دار است. و انواع مهم دیگرآن، ماشین پشیانی تراش و ماشین تراش عمودی یا کاروسل است که کارهای سوراخکاری را هم انجام می دهد.

تلفن : 66135404 - 66314550

موبایل : 09122777455